HPP - 基于气缸环设计评估的高性能活塞

最大限度延长压缩机正常运行时间和突破当前使用寿命限制的解决方案

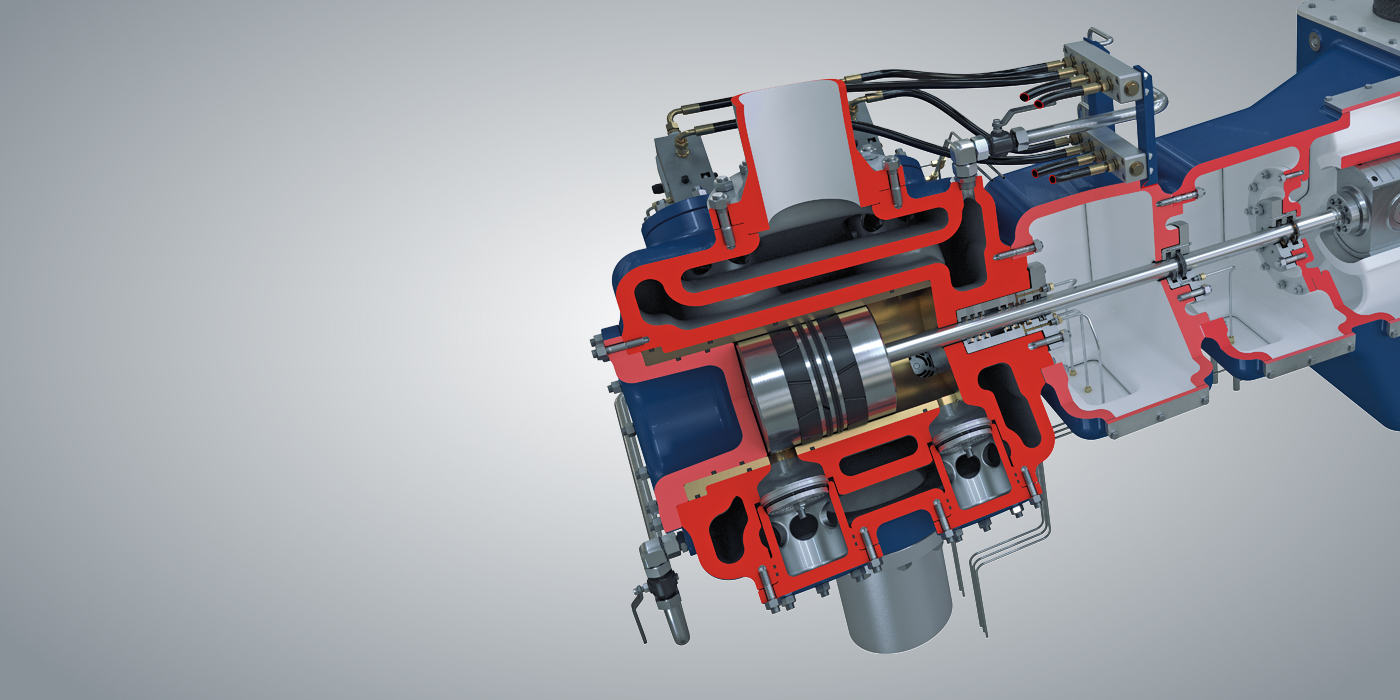

传统往复式压缩机的活塞是基于应用经验法则设计的。不幸的是,这种简单的方法会让气缸环经常发生故障,导致压缩机性能不可靠。活塞环安装在活塞的相应的环槽中,并在气缸壁上形成滑动密封。在正常运行时,活塞环的外圆会因与气缸套接触而磨损。为了适应活塞环的磨损和便于更换活塞环的需要,活塞环在其圆周上开有切口。随着时间的推移,在活塞环外圆保持与气缸壁的贴合的情况下,活塞环的径向磨损逐步扩大,导致活塞环开口间隙增大,发生气体泄漏。为了改善因气体泄漏带来的不利影响,最大限度地提高设备运行时间并确保气缸环使用寿命更长,HOERBIGER开发了一种工程方法,用来评估和优化诸如缸套与活塞之间的间隙、气缸环的数量以及气缸环的设计等参数。

开始流程

首先

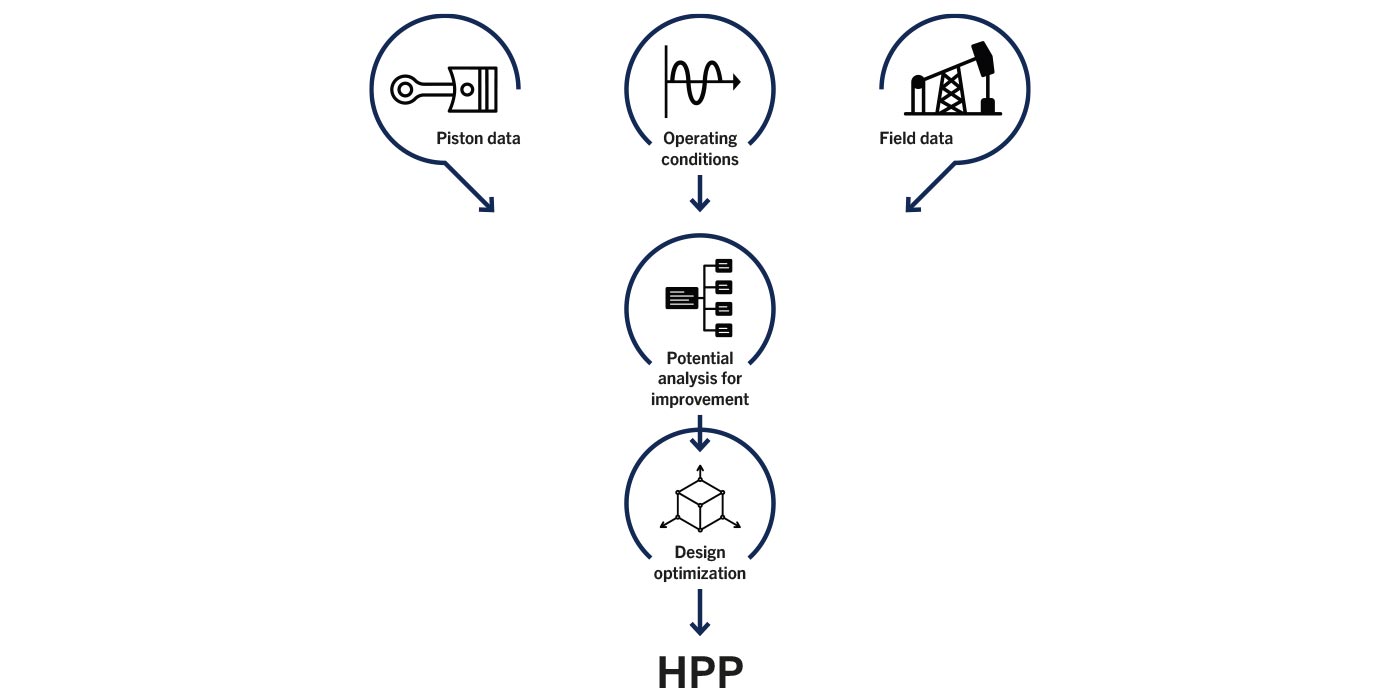

Hoerbiger气缸环设计评估采用先进模型,设计优化的气缸环布置的活塞,从而控制泄漏量,提高可靠性,减少计划外停机时间,提高效率。气缸环设计评估的第一步是收集压缩机、活塞和现场数据以及运行条件。必须记录现有的活塞设计和气缸环的布置情况,并测量气体温度和泄漏量。第二步,进行 FEA 有限元分析,以模拟气体泄漏路径的细节。该模型适用于不同结构的活塞:一体式、两件式或三件组合式,以及不同材质的活塞,铝、灰铸铁、球墨铸铁或钢,包括不同结构的锁紧螺母: 超级螺母或传统螺母。

获得高性能活塞

有了对当前情况的详细了解,现在就可以设计和制造具有最佳数量、型式和布置的气缸环和尺寸的新活塞,以最大限度地减少窜气和延长环的使用寿命。我们称之为HOERBIGER高性能活塞,这绝非夸大其词。这是一种全新的气缸密封方案。在需要更换新的气缸环备件之前,您可以预期的运行时间通常较原设计提高 2.5 倍。碳排放可减少 79%。

这种全新的活塞方案提升了产能,并显著提高了生产过程的可靠性。其结果是产品质量得到提升,能耗降低,正常运行时间增加,性能增强以及压缩机使用寿命延长。因此,收回投资成本时间短。

优点

优化的活塞布局

降低能耗

优化的活塞布局

过程可靠

优化的活塞布局

设备可靠性

气缸环布局的计算与实施

更长的 MTBM (平均维修间隔时间)/MTBF (平均故障间隔时间)

泄露最小化

减少排放

所有的气缸环使用寿命趋同

设备检修同步化

活塞环泄漏量和排气温度计算

更低的排气温度,且不会随时间推移而增加

气缸环设计评估帮助我们实现了降低能耗和延长使用寿命的目标,从而节约了能源和排放成本,减少了浪费。

„

小册子 A4

宣传册信函格式